某车载中控屏,在终端客户运行半年左右发生无显示以及黑屏异常。通过对中控屏主板的应力分析(对壳体、核心电子元器件及PCB实施压力),初步锁定主板上的BGA封装器件可能存在连接性失效。

2.分析过程针对该样品出现的问题,我们采取了X-Ray检测、切片分析以及工艺分析的方式。具体的测试过程如下——

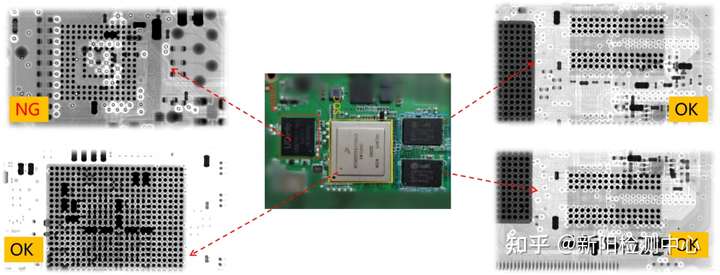

结果:eMMC检出异常。

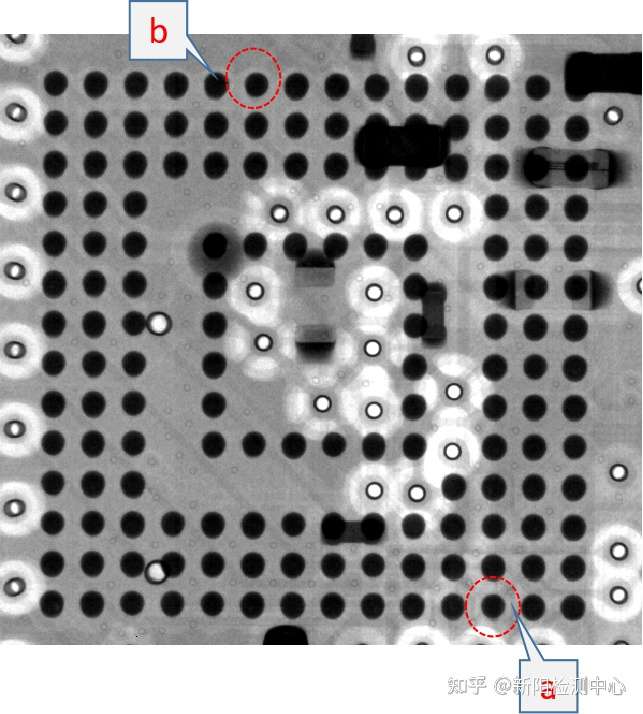

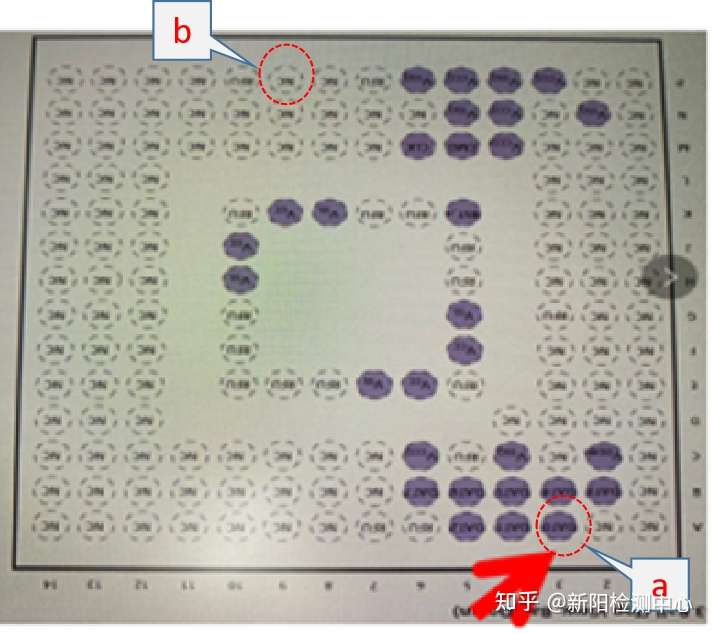

2.1.1 异常点位

结果:异常焊点与正常焊点的X-Ray图像比对如下,由图可见,存在虚焊的可能性。

说明:取异常品、正常品(功能)对比检测。

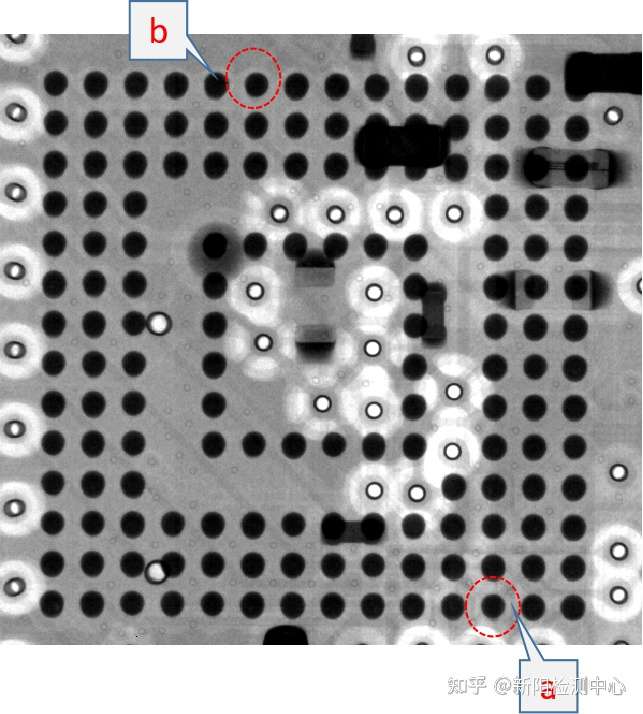

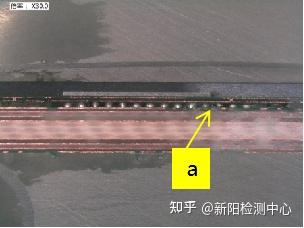

2.1.2 3D X-Ray检测

结果:异常焊点a存在虚焊可能性。

2.1.3 功能影响的确认

X-Ray图

X-Ray图 功能图

功能图结果:异常焊点a为data功能,若虚焊,会造成直接影响;焊点b无功能作用。

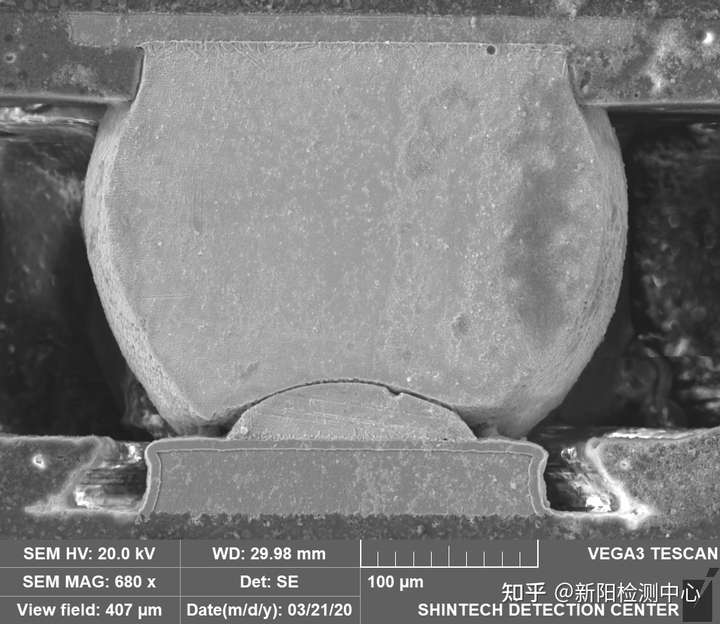

结果:BGA枕焊不良。

说明:图5所示间隙2.965μm。

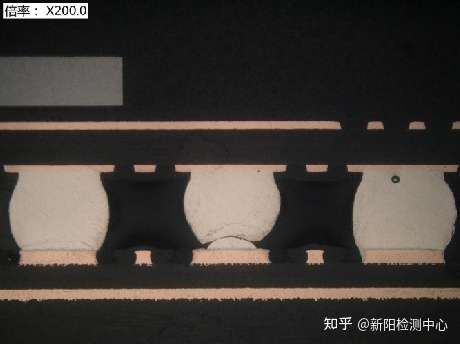

2.2.1 eMMC异常焊点a的断面金相分析

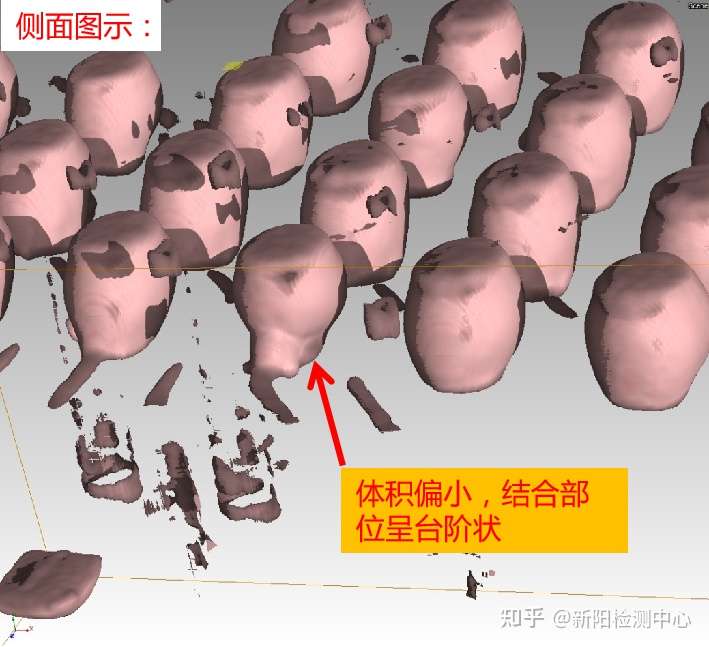

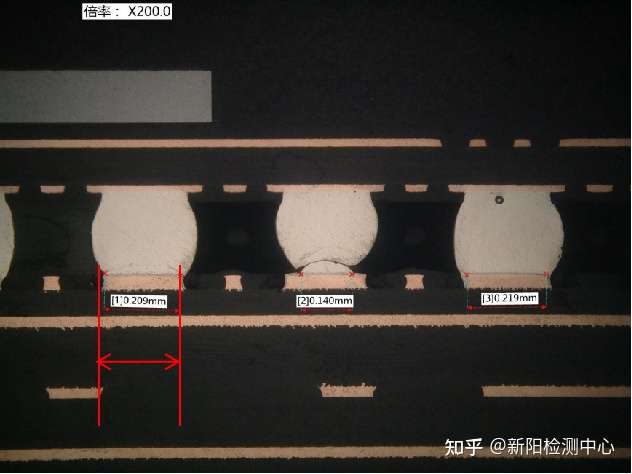

截面积比较:异常点焊球截面积明显小于正常焊球截面积。

断面锡膏上锡宽度比较:异常点上锡宽度约正常焊点宽度67%。

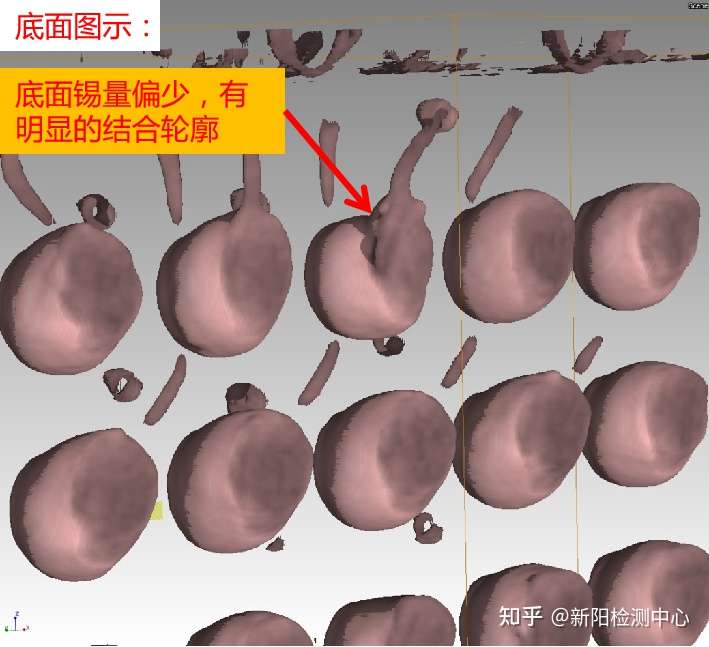

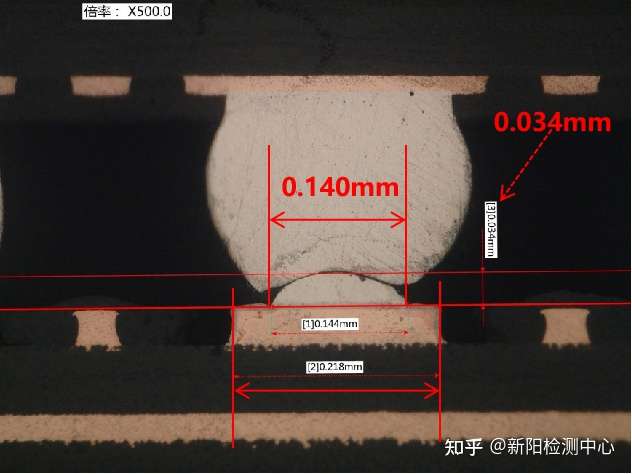

断面锡膏上锡宽度比较:焊盘上锡64.2%(截面),焊锡厚度仅0.034mm。结果:异常焊点a存在印刷锡少可能性。

2.2.2 与正常的BGA焊球相比,eMMC 异常焊点a同排焊点的断面金相

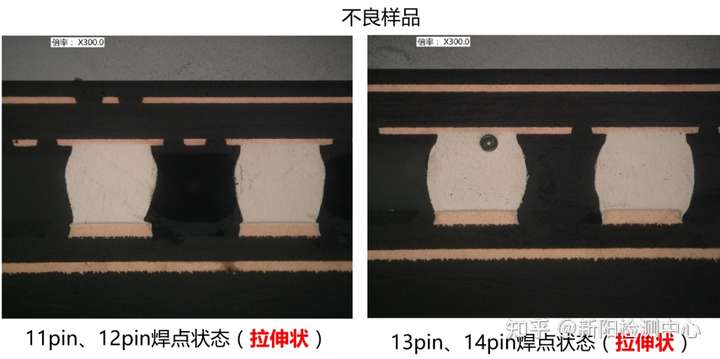

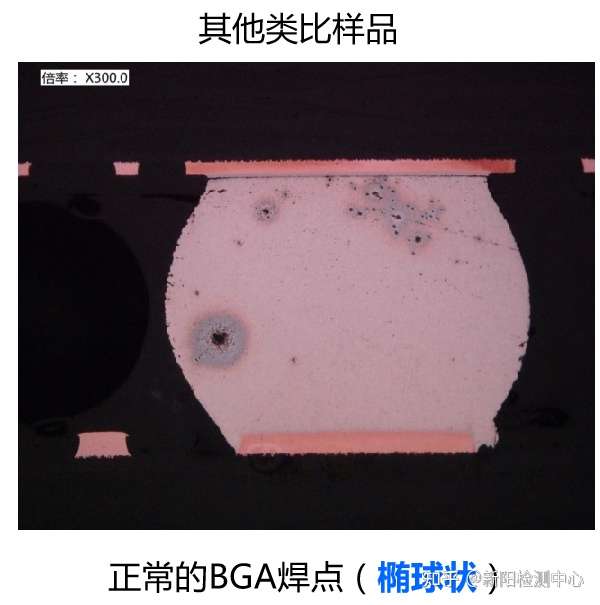

结果:与正常的BGA焊球相比,焊球呈拉伸状态。

说明:BGA焊点呈拉伸状态原因,可能是焊接过程中BGA焊球未充分坍塌,即存在锡液相时间不足的可能性。

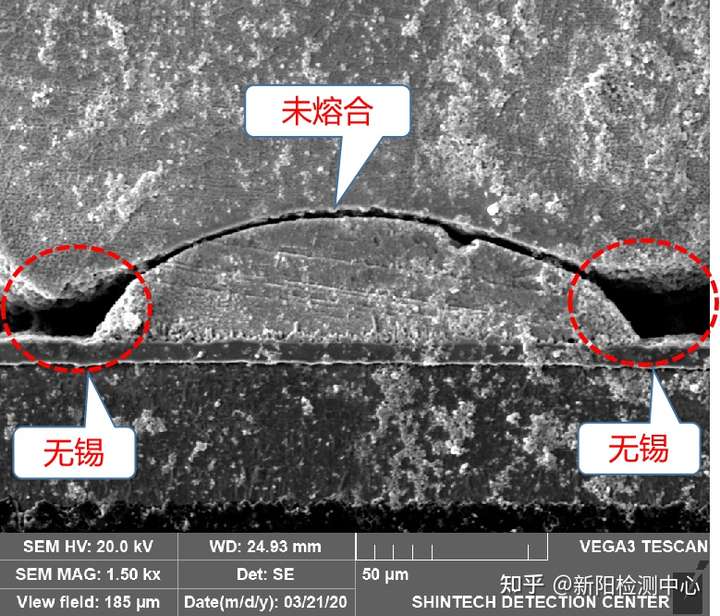

2.2.3 eMMC异常焊点a的断面SEM分析

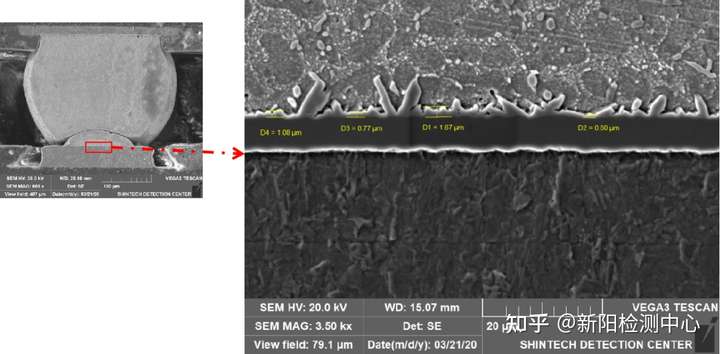

结果:BGA焊球与锡膏处于未熔合状态,并伴有锡填充量不足的现象。异常焊点a的断面SEM分析:IMC层

结果:

①IMC有连续性;

②IMC层致密性不足;

③IMC层厚度不均匀,且整体IMC层厚度偏小。

说明:

IMC层的形成与温度、锡液相时间直接相关。常规焊接情况下,BGA焊接形成的IMC层厚度主要在2.5μm左右,本样品的IMC层厚度平均小于1μm,进一步说明回流时锡液相时间不足。

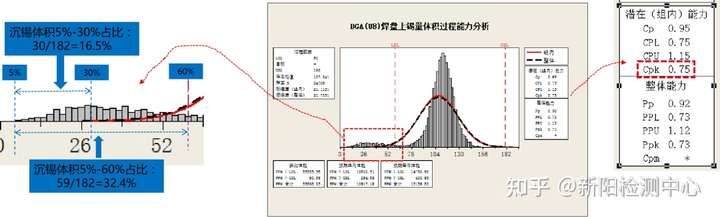

2.3.1 SPI锡膏检测

结果:

调取对应批次eMMC位置SPI锡膏印刷数据统计分析(体积数据),如图示,eMMC BGA 印锡过程能力CPK 0.75,说明印刷过程非常不稳定。从超范围的区间分布判断,16.5%的焊点存在很大的锡少风险。

说明:

前述分析的锡少可能性,通过该组数据的分析,可以确定确实存在。

2.3.2 钢网开口设计

结果:

eMMC BGA 开口面积宽厚比为0.52,远小于标准0.66及以上,锡在PCB上的沉积量主要由开口宽厚比决定。虽然采用了纳米工艺涂层,但面积比过小,还是会影响锡沉积效果,造成印锡的不稳定。

说明:

钢网材质:纳米钢网

钢网厚度:0.12mm

eMMC BGA开口:φ0.25mm

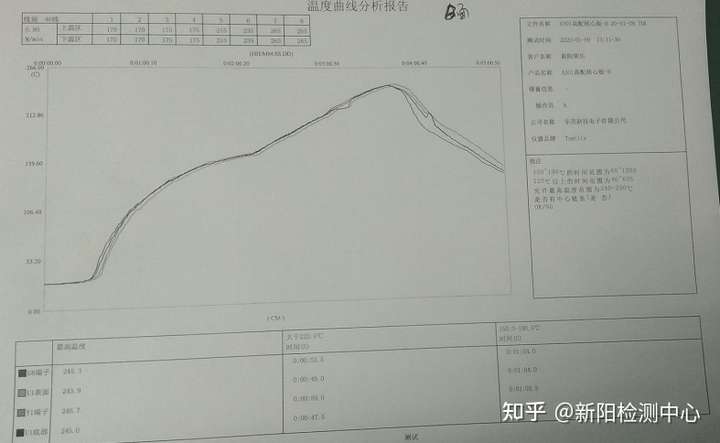

2.3.3 回流温度的设定分析

结果:

预热时间(150℃-190℃)约60s→时间短

最高温度、220℃以上时间:U1底部大于U1表面,不合理,数据有误(接点与记录不一致)→BGA实际温度未知

最高温度:246.7℃ →无特别异常

220℃以上时间:BGA 47.5s→无特别异常

说明:测温板标本不是实际机型基板,结构及器件布局上可能存在差异,板的散热结构也可能存在差异,不能准确地反映对象机型的温度实况。

3.1 eMMC(BGA) 虚焊的原因

首先是锡少。具体表现在:沉锡能力CPK 0.75,锡量沉积不足;钢网开口面积比0.52小于<0.66,对沉锡有影响 ;印刷参数:锡膏管理、钢网清洗、关键参数(速度、清洗方式等)。

其次是回流锡液相时间不足。具体表现在:焊接IMC层厚度1.0μm左右;液相时间、温度不足。预热时间、液相时间较短,且温度未达到230℃以上;由于锡液相时间不足,BGA焊球与锡未熔合,有裂隙存在。

3.2 eMMC(BGA) 虚焊发生机理

锡膏印刷工程沉锡能力低,工程不稳定与钢网及印刷参数的管理相关。回流焊接时,印刷锡膏先液化坍塌,BGA焊球后液化坍塌。从金相分析确认,由于温度设定存在缺陷,BGA焊球未完全坍塌时,即发生降温冷却,形成拉升状焊点。印刷锡少,焊点则出现锡膏与锡球未充分接触而形成枕焊,造成BGA焊球与锡膏不能有效的接触、作用。

因此,造成本次问题的原因是这两个方面综合导致的——印刷锡少、回流时锡液相时间不足。

4.1 钢网

钢网仍采用纳米钢网,厚度变更从0.12mm到0.1mm(面积比由0.52到0.63)。

U8开口保持不变φ0.25mm,其他BGA按照焊盘直径变更为外切正方形开口。

4.2 回流温度

制作实板的测温标本,每个BGA焊球温度需监测;

回流温度的设定建议:

150-190℃时间:70s-80s之间;

220℃以上时间:60-75s;

230℃以上时间:30s以上。

温度曲线类型:RTS。

4.3 管理

建议加强车载产品的初期管理,从参数评估/过程管理评估到固化点检,确保工艺及工程的稳定性。

说明:上述改善方案实施后,跟踪该产品后续批次的生产,失效问题未在发生。

想了解更多关于技术方面的知识,欢迎关注“新阳检测中心”公众号。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。