马达产品在客户端运行一段时间后,发生功能失效。经过初步检测,判断该问题是组件中的MLCC电容发生失效导致的。

2.检测分析2.1失效样品的外观分析

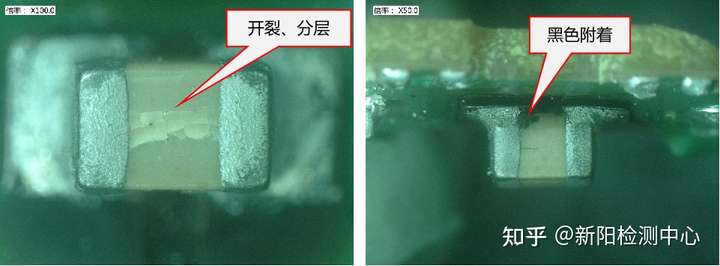

电容有明显开裂现象,但电容表面整体未见烧损碳化痕迹。

2.2电容切片断面的分析经过边研磨边观察的方式分析得出,在电容电极两端均检出有约45°的裂纹。同时,在PCB层有烧损与碳化的现象。并且电容内部电极之间有打火烧损异常。

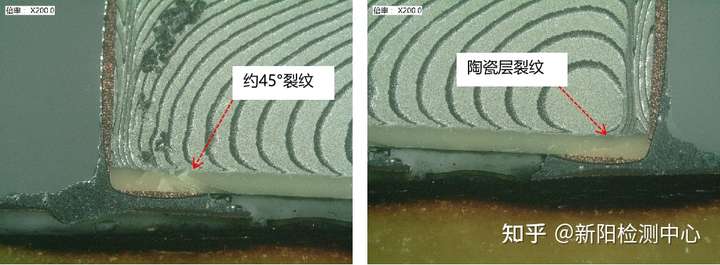

研磨断面1图示

电容研磨至陶瓷层刚去掉的位置时观察,烧损主要集中于PCB的PAD位置,电容面未见明显烧灼异常,电容两端有明显的约45°裂纹异常。

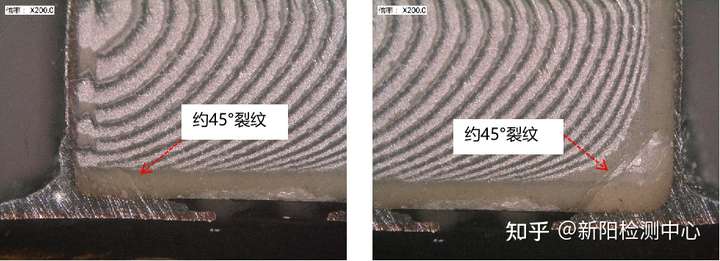

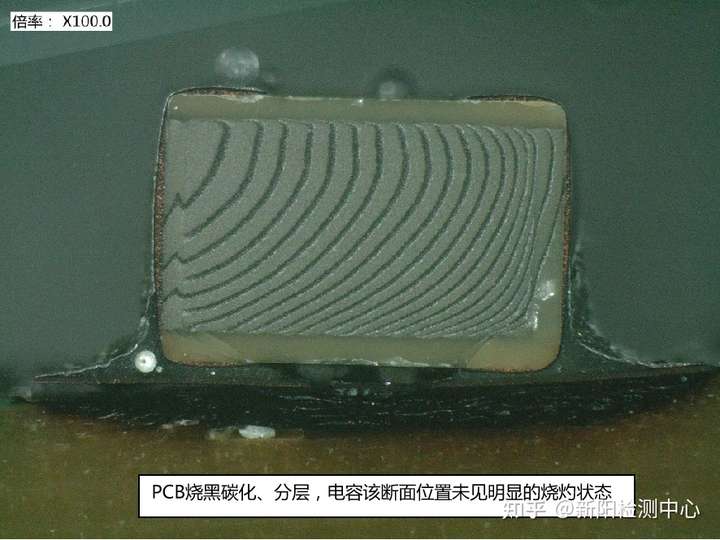

研磨断面2图示

电容研磨至约1/3位置时观察, PCB烧黑碳化、分层,电容面未见明显烧灼异常,电容两端有明显的约45°裂纹异常,且呈现碎裂状态。

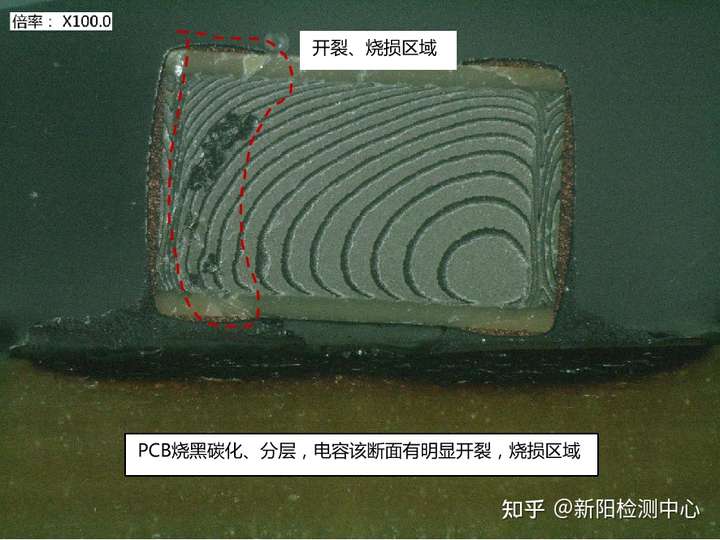

研磨断面3图示

电容研磨至约1/2位置时观察, PCB烧黑碳化、分层,电容面有明显开裂,烧损区域,电容两端有明显的约45°裂纹异常,且呈现碎裂状态。

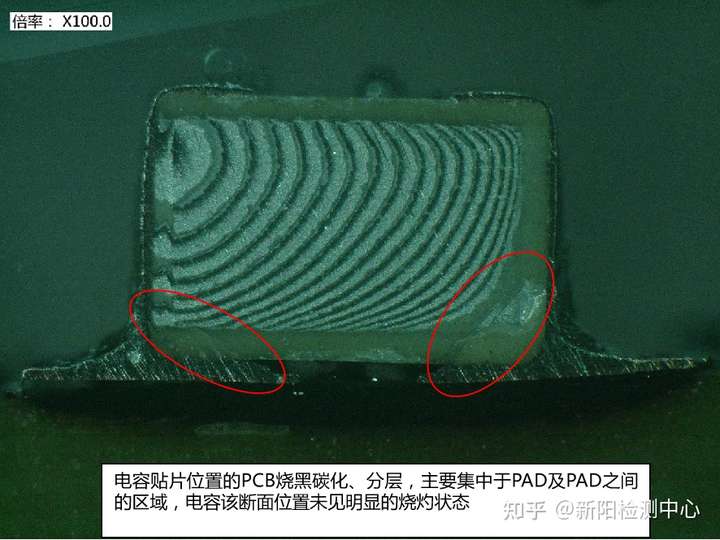

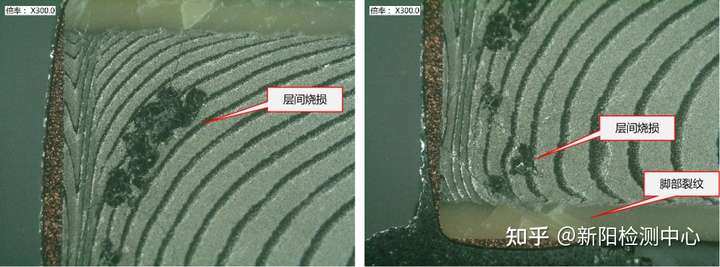

电容断面烧损区域局部图

电容断面烧损区域局部图根据电容断面烧损区域局部图显示,说明层间发生了短路异常。

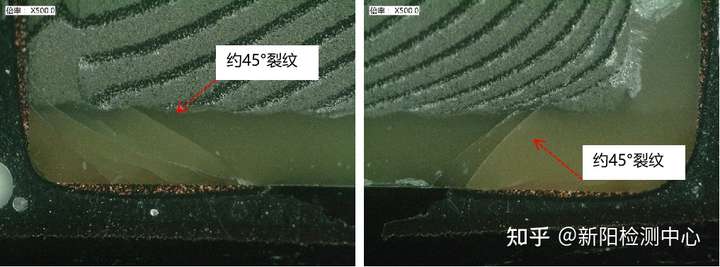

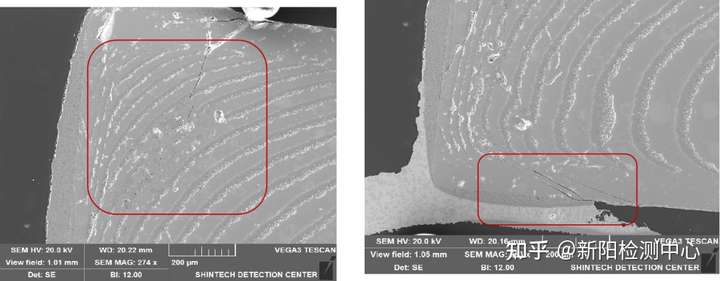

烧损区域SEM分析图

烧损区域SEM分析图根据烧损区域SEM分析图显示,说明异常位置存在开裂状态。

3.失效机理分析3.1不良分析电容失效特征:

①电容端电极位置从外向内贯穿性45°裂纹,且裂纹延伸至内电极层;

②电容内部烧损位置,有贯穿性裂纹;

③PCB基材位置受到了高热影响,发生烧损、碳化、分层,电容没有比较严重的爆裂及烧灼点。

失效原因分析:

①电容端电极45°裂纹,是典型的应力裂纹。且该裂纹从外向内贯穿,电容烧损点呈现非聚集性、非点扩散性特征。因此,判断该电容先前已有裂纹产生。

②裂纹在后续的过程中延展、贯穿,导致内部电极层错位短路,形成电阻效应,产生高热,使PCB基材高温碳化、分层。

③电容内部在电流作用下发生烧损,造成内部电极片层产生裂纹及烧损点。

3.2改善建议

针对电容失效机理的分析,电容应力裂纹可能是失效的根本原因。因此,建议对电容可能受到的应力进行工艺分析(应力测试),包含PCB分割、组装等。

4.总结MLCC电容烧损失效是一种综合性因素导致的结果,需要从发生本质上,结合MLCC电容结构特征,进行综合性的分析。本文借用电容烧损一案,通过电容断面的失效特征分析,判断失效机理,为大家提供一种可以借鉴的分析思路和方法。

想了解更多关于技术方面的知识,欢迎关注“新阳检测中心”公众号。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。